Konserwację 20 szt. maszyn rolniczych dofinansowano ze środków Ministra Kultury i Dziedzictwa Narodowego pochodzących z Funduszu Promocji Kultury – państwowego funduszu celowego

Nazwa zadania:

Konserwacja zabytkowych maszyn rolniczych ze zbiorów Muzeum Kultury Ludowej Pomorza w Swołowie

Wartość dofinansowania:

97 500,00 zł

Całkowita wartość zadania:

136 500,00 zł

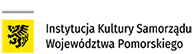

Wieś Swołowo od wieków była wsią o charakterze rolniczym, a jej układ przestrzenny nie zmienił się od czasów średniowiecza. W okresie XVIII-XX w. we wsi powstawały unikatowe architektonicznie czworoboczne zagrody bogatych chłopów, które zachwycają swoimi gabarytami i kunsztem ciesielskim wszystkich odwiedzających Swołowo. Dziś cała wieś objęta jest nadzorem Wojewódzkiego Konserwatora Zabytków, aby nie utraciła swojej dawnej architektury bezpowrotnie. W budynkach muzeum zaprezentowane są wystawy związane z historią Swołowa, dawnymi rzemiosłami (kowalstwo, ciesielstwo, stolarstwo, tkactwo), historią regionu z licznymi legendami i opowieściami o unikatowych elementach dziedzictwa, czy ziołolecznictwem na Pomorzu oraz najnowsza z dawnymi maszynami rolniczymi. Wyjątkową częścią muzeum jest czworoboczna zagroda, w której budynki odtwarzają swój historyczny charakter z lat 30. XX wieku oraz hodowane są zwierzęta gospodarskie (owce, konie, gęsi, kaczki, kury).

Muzeum Kultury Ludowej Pomorza w Swołowie oddział MPŚ w Słupsku w zbiorach własnych posiada bogatą i różnorodną kolekcję zabytkowych urządzeń i maszyn rolniczych i gospodarskich, w tym konnych i napędzanych silnikami (ponad 100 obiektów).

W ramach zadania poddano gruntownej konserwacji 20 sztuk maszyn rolniczych z przełomu XIX i XX wieku.

Maszyny po konserwacji znajdują się na wystawie stałej o historii rolnictwa regionu Pomorza Środkowego.

ZGRABIARKA KONNA

WYPRODUKOWANA W LATACH 70TYCH XX WIEKU W POLSKIEJ WYTWÓRNI MASZYN ROLNICZYCH

Maszyna rolnicza służąca do mechanicznego zagrabiania w wały skoszonej zielonki, siana i słomy.

Jej funkcja polega na podgrabianiu i zgrabianiu siana w tzw. wałki, aby ułatwić jego późniejszą ręczną lub mechaniczną zbiórkę.

Zgrabianie jest jedną z kilku czynności w procesie zbioru siana. Należą do nich m.in.: koszenie, przetrząsanie, zgrabianie i zbieranie (prasowanie).

Można było je również stosować w zagrabianiu łęcin ziemniaczanych i liści buraczanych.

Zgrabiarka składa się z kosza grabiowego, przedniej ramy, do której przymocowane są dyszle i siedzenie obsługującego, stalowych kół jezdnych i mechanizmu podnoszenia. Koła jezdne są osadzone na osiach belki kompletnego kosza grabiowego. Do kosza grabiowego jest przymocowana rama przednia i mechanizm współpracujący z zębatkami przymocowanymi do piast kół jezdnych. Unoszenie i opuszczanie kosza grabiowego odbywa się za pomocą ręcznej dźwigni i pedału nożnego.

Używana w zaprzęgu jednokonnym.

Zgrabiarki konne były produkowane w Słupsku, później produkcję przeniesiono do Jawora.

ŚRUTOWNIK

WYPRODUKOWANY W LATACH 30TYCH XX WIEKU, W WYTWÓRNI MASZYN KARL SCHWARZ LANDE MASCHINEN ZANOW BEI KÖSLIN

Śrutownik, jak wskazuje jego nazwa, służy do robienia śruty.

Śruta jest to produkt uzyskany w wyniku jednorazowego rozdrobnienia (rozkruszenia) nasion roślin uprawnych. Najczęściej produkuje się śrutę zbożową, ale można zrobić ją również z innych nasion.

Śruty używa się do karmienia zwierząt gospodarskich. Ziarno rozciera się w śrutowniku w celu zwiększenia strawności i dokładniejszego wymieszania z innymi paszami. Stosuje się to głównie dla przeżuwaczy.

Rozdrabnianie zboża odbywa się za pomocą kamieni żarnowych – dwa kamienie o regulowanej odległości, aby ustawić stopień rozdrabniania ziarna, jeden stały, drugi ruchomy o poziomej osi obrotu z podajnikiem ziarna – rozdrabniają (rozcierają) wpadające między nie zboże. Śrutownik napędzany jest, za pomocą pasa transmisyjnego, przez silnik elektryczny.

SNOPOWIĄZAŁKA KONNA

WYPRODUKOWANA W LATACH 1932-1944, W WYTWÓRNI FELLA-WERKE A.G., FEUCHT W BAYERN, 1918 R.,

Maszyna rolnicza służąca do zautomatyzowanego koszenia zboża, układania skoszonego materiału w snopy i wiązania ich sznurkiem sizalowym. Snopowiązałki były jednymi z pierwszych żniwnych maszyn rolniczych znacznie usprawniających prace polowe.

Snopowiązałki były jednymi z pierwszych żniwnych maszyn rolniczych znacznie usprawniających prace polowe. Jest to maszyna ciągnięta przez konie. Elementem koszącym jest kosa listwowa, skoszony materiał odkłada się na stole kosiarki, następnie mechanizm zgarnia materiał ze stołu i podaje do mechanizmu wiązania snopów.

Snopowiązałka wprawiana jest w ruch przy pomocy koni. Zasilanie mechanizmów odbywa się poprzez przenoszenie ruchu z koła jezdnego przez duży i ciężki łańcuch.

MŁOCARNIA KÖDEL & BÖHM

WYPRODUKOWANA NA POCZ. XX WIEKU W WYTWÓRNI FA. KÖDEL & BÖHM GMBH, LAUINGEN/DONAU

W 1870 roku Michael Ködel założył w Lauingen (Donau), Bawaria, warsztat mechaniczny, który wkrótce zaczął produkować proste maszyny rolnicze. Pierwsza młocarnia została zbudowana w 1890 roku. Z tych prostych początków w latach 30tych XX wieku powstała największa fabryka młocarni w Europie. W 1909 roku firmę przejął syn Wilhelm wraz z zięciem Paulem Böhmem. W 1915 roku w firmie pracowało 250 osób, trzy lata później było ich już 600. Firma odniosła taki sukces, że w 1936 roku wyprodukowała 100-tysięczną młocarnię. W 1969 roku właściciele sprzedali firmę Klöckner-Humboldt-Deutz AG.

Młocarnia, to maszyna rolnicza służąca do omłotu zbóż, czyli oddzielania ziaren zboża od kłosów i plew. Zasadniczym elementem młocarni jest bęben młócący, który poprzez ocieranie o część nieruchomą zwaną klepiskiem oraz uderzanie rozbija kłosy. Następnie na wytrząsaczach następuje oddzielenie słomy od frakcji drobnych. Ziarno zsypywało się do kosza czyszczenia znajdującego z tyłu maszyny, stamtąd do worków. Ziarno spadające pod wytrząsaczami, rzutnik kierował do tylnej komory czyszczenia. Słoma spadała na szczebelkowy spad, pod którym znajduje się spad zgonin.

Młocarnia wymaga dużej mocy, dlatego były napędzane końmi poprzez kieraty. Później używano lokomobili i silników elektrycznych. Za pomocą koła pasowego i pasa transmisyjnego wprowadzane były w ruch wszystkie mechanizmy maszyny.

SIECZKARNIA STACJONARNAWYPRODUKOWANA W LATACH 30TYCH XX WIEKU W WYTWÓRNI LANDWIRT MASCHINEN FR. PIRWITZ, DANZIG-OHRA

Maszyna rolnicza służąca do cięcia słomy, siana lub zielonek na sieczkę. Sieczka, to słoma, siano lub zielonka pocięta na krótkie kawałki, stosowane do sporządzania paszy dla zwierząt.

Sieczkę ze słomy zbóż stosuje się jako dodatek do pasz dla bydła, owiec, kóz i koni. W celu poprawienia strawności słomy. Sieczkę poddaje się metodom uszlachetniającym, takim jak: moczenie, zaparzanie, parowanie, drożdżowanie, amoniakowanie, melasowanie, wapnowanie czy kiszenie.

Sieczka ze słomy lub trzciny po wymieszaniu z gliną stosowana była jako materiał do wypełnień kwater w budynkach konstrukcji słupowo-ryglowej.

Mechanizm sieczkarni oparty jest na idei rzezaka, w którym wprowadzono mechanizm obrotowego ruchu noża i mechanizm podający materiał do rozdrobnienia. Sieczkarnia napędzana jest ręcznie za pomocą korby.

Sieczkarnia składa się z drewnianego koryta, w którym układa się surowiec do ciecia, zespołu podającego – dwóch walców – dociskających i przesuwających surowiec do cięcia, noży tnących, mechanizmu napędzającego – korby do ręcznego obracania koła zamachowego.

MŁOCARNIA ERNTESEGEN

WYPRODUKOWANA W LATACH 20TYCH XX WIEKU W WYTWÓRNI ERNTESEGEN, BREMEN; PRZED PRZEJĘCIEM FABRYKI MASZYN ROLNICZYCH PRZEZ HERMANNA RAUSSENDORFA W 1933 R.

Młocarnie przyczyniły do wielkiej rewolucji w rolnictwie. Pierwsze młocarnie składały się z ramy, obudowy i zespołu młócącego. Zespół młócący składał się z dwóch wałków nagarniających zboże do bębna. Bęben to był wał obity dookoła blachą z przymocowanymi do niej drewnianymi cepami, które wybijały ziarno. Ziarno było oddzielane razem ze słomą grabiami spod maszyny. Ziarno trzeba było czyścić z plew za pomocą wialni. Dopiero w drugiej połowie XIX wieku połączono zespół młócący z wialnią. Później dołączono do takiej młocarni zespół czyszczący sitowy, sortownik, workowniki, podsiewacze i wytrząsacze pomostowe i klawiszowe.

Młocarnia nie tylko młóci, ale i czyści ziarno dokładniej, a zgoniny, plewy i słoma maja osobne miejsca wylotu z zespołu młócącego. Zespół młócący jest główną częścią młocarni. Składa się on z bębna i klepiska łukowato obejmującego bęben. Bębny i klepiska są obudowane listwami i nazywane są cepowym. Bęben młócący tylko wybijał ziarno, nie niszcząc słomy, która pozostawała prosta. Równocześnie z omłotem następowało czyszczenie nasion za pomocą strumienia powietrza wytwarzanego przez wentylator i zestawu sit oraz sortowanie nasion na frakcje wg wielkości. Słoma z młocarni kierowana była na wytrząsacze.

Początkowo młocarnie napędzane były końmi zaprzęgniętymi do kieratu, a następnie używano lokomobili, traktorów, silników.

PRZETRZĄSACZ WIDŁOWY

WYPRODUKOWANY W 1969 ROKU, W POLSKIM PRZEDSIĘBIORSTWIE SPRZĘTU ROLNICZEGO W PILE

Maszyna rolnicza używana przy sianokosach. Służy do przetrząsania trawy lub siana, aby w ten sposób przyśpieszyć proces suszenia.

Przetrząsacz składa się z ramy osadzonej na 2 stalowych kołach jezdnych, wyposażonych w sprzęgła zapadkowe, za pośrednictwem których napęd jest przenoszony na wał podczas ruchu w przód. Przy nawracaniu, skręcaniu czy cofaniu sprzęgło zapadkowe wyłącza napęd. Z wału głównego napęd jest przenoszony przez sprzęgło kłowe i przekładnię łańcuchową na wał korbowy. Dwuczęściowy wał korbowy osadzony w łożyskach ślizgowych przykręconych do ramy głównej ma 6 wykorbień do napędu wideł, dzięki czemu część robocza wideł przetrząsa pokos. Liczba wideł przetrząsających: 6 szt.

Przetrząsacz używany był w zaprzęgu jednokonnym.

WIALNIA

WYPRODUKOWANA W LATACH 20TYCH XX WIEKU, W WYTWÓRNI GUSTAV DENZER MASCHINENFABRIK, STOLP

Maszyna rolnicza służąca do oczyszczenia młóconego ziarna, oddzielająca zanieczyszczenia grube (kłosy) i lekkie (plewy) według różnicy wielkości, a częściowo także różnicy ciężarów.

Ręcznie napędzana wialnia składa się z drewnianej obudowy tworzącej kanał do przewiewania i obudowy wentylatora odśrodkowego wykonanego z kilku płaskich łopatek oraz zespołu ruchomych sit. Wentylator napędzany korbą kierował powietrze do kanału. Nad kanałem do przewiewania znajduje się skrzynia z czyszczonym materiałem, posiada regulowaną szczelinę, przez którą do kanału wsypywało się zmłócone ziarno z plewami. Czyszczony materiał wpadając do kanału opadał na sita górne i był jednocześnie zwiewany wiatrem wytworzonym przez wentylator. Sita górne oddzielały duże zanieczyszczenia, a podwiewający je wiatr wydmuchiwał plewy i lekkie zanieczyszczenia. Na sitach dolnych oddzielano ziarno od drobniejszych zanieczyszczeń. Separowane materiały z sit zsuwały się do skrzyni na płachtę na podłodze lub do worków.

W czasie pracy, kosz zasypowy, z którego zboże wysypywało się na sita, jak i zespół sit były potrząsane przez mechanizm wialni, aby zapewnić równomierne przesypywanie się zboża.

BRUKWIARKA

WYPRODUKOWANA NA POCZ. XX WIEKU W FABRYCE ADOLFA KRAUZE W KOSZALINIE

Maszyna używana w gospodarstwie wiejskim do rozdrabniania roślin okopowych na paszę dla zwierząt.

Dawniej na Pomorzu powszechnie uprawiano brukiew na paszę dla zwierząt. Brukwiarka służyła do rozdrobnienia bulw tych roślin. Maszyna posiada stożkowy siekacz tarczowy i łyżeczkowymi nożami, umożliwiającymi krojenie i rozdrobienie wcześniej oczyszczonych brukwi. Dzięki umieszczeniu siekacza w ażurowej obudowie, rośliny były jednocześnie oczyszczane. Regulacja wielkości materiału krojonego odbywa się przez wysuwanie lub cofanie noży na bębnie.

Jest to urządzenie wykorzystywane w niewielkich gospodarstwach, co jest związane z małą wydajnością i dużym nakładem pracy. Umieszczane były zwykle w pomieszczeniach gospodarskich, bezpośrednio sąsiadujących z pomieszczeniami inwentarskimi. Maszyna napędzana jest ręcznie za pomocą korby.

MASZYNA DO ROZCIERANIA GŁÓWEK MAKU

WYPRODUKOWANA W LATACH 30TYCH XX W NA POMORZU

Maszyna do czyszczenia maku oraz innych drobnych nasion służy do finalnego czyszczenia maku, poprzez oddzielanie zanieczyszczeń i niepożądanych elementów od drobnych nasion gatunku podstawowego, czyli maku, którego pozyskanie było celem uprawy.

Do cech rozdzielczych nasion zalicza się: wymiary i kształt, ciężar właściwy, właściwości aerodynamiczne, współczynnik tarcia, kolor, przyczepność oraz inne właściwości.

Maszyna posiada sito tłoczone wykonane w blasze cynkowanej.

Mechanizm czyszczący poruszany jest przekładnia kątową podłączaną do kieratu lub silnika elektrycznego za pomocą pasa transmisyjnego. Jest to przekładnia mechaniczna, w której przeniesienie napędu odbywa się za pośrednictwem nawzajem zazębiających się kół zębatych.

TRYJER

WYPRODUKOWANY W LATACH 30TYCH XX WIEKU, W POMORSKIEJ WYTWÓRNI MASZYN ROLNICZYCH

Maszyna rolnicza służąca do czyszczenia nasion. W działaniu wykorzystuje różnicę kształtu danych elementów mieszaniny. Tryjery stosowane są do rozdzielania różnych gatunków zbóż. Stosowane są także do oddzielania nasion chwastów.

Tryjer składa się kosza zasypowego, bębna sortującego, do którego przenośnikiem ślimakowym podawane jest ziarno i koryta odbierającego.

Z kosza zasypowego zsypujące się ziarno owiewane jest strumieniem powietrza, które wydziela z niego zanieczyszczenia lekkie np. plewy, kurz. Następnie spada na pochylnię kierującą ją do

bębna tryjera.

Podstawową cechą rozdzielczą wykorzystywaną w tryjerach jest długość nasion. W wyniku

procesu rozdzielczego w tryjerze uzyskuje się dwie frakcje – frakcję nasion długich, która

pozostaje na dnie bębna tryjera oraz frakcję nasion krótkich, która kierowana jest na zewnątrz, do

rynienki znajdującej się we wnętrzu bębna.

MŁOCARNIA SZTYFTOWA

WYPRODUKOWANA NA POCZ. XX WIEKU W POMORSKIEJ WYTWÓRNI MASZYN ROLNICZYCH

Maszyna rolnicza służąca do omłotu zbóż – oddzielania ziaren zboża od kłosów i plew.

Młocarnia składa się z 2 zasadniczych podzespołów: obracającego się bębna i nieruchomego klepiska. Między tymi podzespołami jest szczelina omłotowa, przez którą przechodzi młócony materiał. Ma ona regulowaną szerokość, od kilkunastu do kilkudziesięciu milimetrów na wlocie i stopniowo zwęża się do kilku lub kilkunastu milimetrów w kierunku wylotu.

Sztyftówka, to nazwa pochodząca od elementów roboczych. Jest to prosta młocarnia, wąskomłotna, z zębowym (sztyftowym) zespołem młócącym. W zespole zębowym, na obwodzie bębna oraz w klepisku wzdłuż linii śrubowej są rozmieszczone specjalnie ukształtowane zęby (sztyfty).

Jest to młocarnia z wytrząsaczami i napędem pasowym. Prosty mechanizm młocarni oddzielał ziarno od słomy. Zboże podawano do maszyny kłosami do przodu. Po wymłóceniu słoma była połamana i potargana.

PRASA DO SŁOMY „PRESS-BU-BI”,

WYPRODUKOWANA NA POCZ. LAT 30TYCH XX WIEKU W WYTWÓRNI GEBR. CLAAS, MASCHINENFABRIK, HARSEWINKEL WESTFALEN

We wrześniu 1931 roku pierwsza opatentowana prasa do słomy CLAAS, „Press-Bu-Bi”, opuściła zakład w Harsewinkel. Jej przewaga nad istniejącą technologią polegała na tym, że słoma mogła być teraz prasowana w ściśniętych, jednolitych kostkach, zapewniając znacznie bardziej zwarty produkt do przechowywania. Opatentowany jednocześnie węzeł CLAAS wiązania słomy, zapewniał niezawodny i skuteczny system wiązania kostek (snopów). W latach 30tych XX wieku, swoimi wynalazkami CLAAS zrewolucjonizował metody zbioru zboża w Europie.

Prasa do słomy, to maszyna rolnicza do zagęszczania rolniczych materiałów objętościowych tj. siano, słoma, zielonka i wiązania go w kostki.

Prasy kostkujące, to prasy wytwarzające kostki do załadunku ręcznego i do załadunku mechanicznego. Aby uformować kostkę, siano jest pobierane za pomocą palców podbieracza. Następnie materiał jest transportowany za pomocą ślimaka i odpychacza do komory, w której ruch posuwisty tłoka i noża powoduje jego zgniecenie i odcięcie. Osiągnięcie przez kostkę odpowiedniej wielkości uruchamia mechanizm wiążący. Tak sprasowana kostka jest wyrzucana na ziemię.

Jest to prasa stacjonarna, współpracująca z młocarniami. Słoma po opuszczeniu młocarni trafiała do prasy, gdzie była formowana w kostki i wiązana.

KOSIARKA KONNA DEERING H2

WYPRODUKOWANA W 1 POŁ. XX WIEKU W WYTWÓRNI MCCORMICK HARVESTING MACHINE COMPANY

W 1902 r. firma McCormick Harvesting Machine Company przeszła fuzję z Deering Harvester Company, tworząc spółkę International Harvester, co umożliwiło wejście na rynek europejski. W 1906 r. firma wyprodukowała pierwszy ciągnik. Poszerzenie asortymentu spowodowało potrzebę nowej fabryki w angielskim Doncaster, w roku 1951 założono kolejną, francuską fabrykę St. Dizier.

Maszyna rolnicza ścinająca trawę i inne rosnące gęsto rośliny o niezbyt grubych łodygach. Jest to kosiarka listwowa, zawiera nóż tnący w postaci wielu nożyków tnących. Nóż porusza się ruchem posuwisto-zwrotnym. Cięcie odbywa się poprzez dociśnięcie rośliny do części nieruchomej zwanej bagnetem lub do żyletki znajdującej się na drugim nożu wykonującym przeciwbieżny ruch. Mechanizm tnący z deską rozdzielacza uruchamia się podczas pracy stalowych kół jezdnych. Na kołach jezdnych oparta jest rama kosiarki, w ramie znajduje się skrzynia przekładniowa, która przekazuje napęd od osi kół na tarczę korbową. Targaniec łączy tarczę korbową z kosą. Przy siedzisku znajdują się dźwignie przyrządu podnoszenia i opuszczania kosy, przyrządu nachylania mechanizmu tnącego. Kosiarka może być ciągnięta przez konia lub ciągnik.

ŚRUTOWNIK

WYPRODUKOWANY W LATACH 20TYCH XX WIEKU, W WYTWÓRNI MASCHINENFABRIK KÖRLIN/PERSANTE, POMMERN

Koniec XIX wieku to okres uprzemysłowienia regionu, powstała wtedy m.in. Karlińska Fabryka Maszyn (Maschinenfabrik Körlin).

Śrutownik, to maszyna do rozdrabniania ziarna zboża. Efektem finalnym jest śruta, mająca zastosowanie w piwowarstwie do wyrobu piwa lub jako pasza dla zwierząt hodowlanych. W przemyśle piwowarskim śrutowniki zwane są również młynem, natomiast w rolnictwie – rozdrabniaczem pasz.

Śrutownik kamieniowy posiada dwa kamienie o regulowanej odległości między nimi, jeden stały, drugi ruchomy o poziomej osi obrotu z podajnikiem ziarna. Rozdrabniają (rozcierają) wpadające między nie zboże. Stopień rozdrobnienia ziarna zależy od ustawienia odległości pomiędzy kamieniami. Śrutownik napędzany był maszynowo poprzez pas transmisyjny, wprowadzane w ruch przekładnie uruchamiały kamienie żarnowe mielące ziarno.

PRZETRZĄSARKA DO SIANA

WYPRODUKOWANA W 2 POŁ. XX WIEKU, W WYTWÓRNI MASZYN ROLNICZYCH NA POMORZU

Maszyna rolnicza służąca do przetrząsania skoszonych traw, suszonych na siano w warunkach polowych.

Zasadniczą częścią przetrząsarki jest wał wykorbiony, napędzany podczas ruchu kół maszyny, w nim osadzone są elementy robocze maszyny, czyli 6 sztuk wideł. Przetrząsarkę stanowi rama stalowa, osadzona na 2 stalowych kołach jezdnych, wyposażonych w mechanizm napędzający, czyli w sprzęgła zapadkowe, za pośrednictwem których napęd jest przenoszony na wał podczas ruchu w przód. Przy nawracaniu, skręcaniu czy cofaniu sprzęgło zapadkowe wyłącza napęd. Z wału głównego napęd jest przenoszony przez sprzęgło kłowe i przekładnię łańcuchową na wał korbowy.

Przetrząsarka używana była w zaprzęgu jednokonnym.

MŁOCARNIA WALCÓWKA TRIUMPH

WYPRODUKOWANA W LATACH 30TYCH XX WIEKU, W WYTWÓRNI J.S. KERN SOHNE SCHWIEBUS (ŚWIEBODZIN)

Maszyna rolnicza służąca do omłotu zbóż , czyli oddzielanie ziaren zboża od kłosów i plew. Zasadniczym elementem młocarni jest bęben młócący, który poprzez ocieranie o część nieruchomą zwaną klepiskiem oraz uderzanie rozbija kłosy, łuski strąków. Następnie na wytrząsaczach następuje oddzielenie słomy od frakcji drobnych.

W tego typu młocarniach zboże do maszyny podawano w poprzek. Bębny młócące tylko wybijały ziarno, nie niszczyły słomy, która pozostawała prosta.

Młocarnia wymaga dużej mocy, dlatego była napędzana silnikiem elektrycznym za pomocą koła pasowego i pasa transmisyjnego.

Młocarnia posiada drewnianą obudowę, stalową ramę i szeroki zespół młócący z napędem pasowym. Zboże podawane na stół, wsuwane było do szczeliny omłotowej i dalej do zespołu młócącego. Ten składa się z bębna cepowego, wyposażonego w 6 listew cepowych i klepiska. Wymłócona masa, przedostawała się przez szczelinę wylotową, przy czym słoma leciała na drewniany spad, natomiast ziarno wraz z plewami i resztkami słomy opadało na dół, na rozłożoną na podłodze płachtę.

MŁOCARNIA WĄSKOMŁOTNA

WYPRODUKOWANA W I POŁ. XX WIEKU W WYTWÓRNI MASZYN ROLNICZYCH FRIEDRICH SEGLER SCHLAWER MASCHINEN-FABIK, SCHLAWE I. POMMER

11 stycznia 1911 roku Friedrich Segler założył w Sławnie fabrykę specjalizującą się w produkcji i sprzedaży maszyn rolniczych. Sławieński zakład mieścił się przy Pollnower Strasse 9 a (dziś ulica Polanowska). Elektryfikacja miasta przyczyniła się do szybkiego rozwoju zakładu, bo dzięki temu zakupiono nowe maszyny z silnikami elektrycznymi. Po I wojnie światowej znacznie zwiększono produkcję maszyn rolniczych. W latach 1921-1924 powstały nowe budynki, które umożliwiały montaż na miejscu m.in. szerokich młockarni i sieczkarni bębnowych.

Przewoźna młocarnia osadzona na kołach. Składa się z dębowej ramy i drewnianej obudowy. Posiada zespół młócący, wytrząsacze, sita i napęd pasowy. Zespół młócący składa się z dwóch wałków nagarniających zboże do bębna. Maszyna nie tylko młóci, ale i czyści ziarno. Ziarna opadają do kosza czyszczenia i na trzy rodzaje sit czyszczących. Oczyszczone ziarno wsypywane jest do worka. Z zespołu młócącego wychodzą osobne wyloty na ziarno, plewy i słomę. Zasadniczym elementem młocarni jest bęben młócący, który poprzez ocieranie o część nieruchomą zwaną klepiskiem oraz uderzanie rozbija kłosy.

Na elementach drewnianych widnieją oznaczenia producenta oraz symbole numeryczne. Młocarni używano do młócenia lnu.

Młocarnia napędzana była silnikiem elektrycznym ze pomocą koła pasowego i pasa transmisyjnego.

SIECZKARNIA TOPOROWA

WYPRODUKOWANA W 2 POŁ. XX WIEKU W WYTWÓRNI MASZYN ROLNICZYCH W POLSCE

Maszyna rolnicza służąca do cięcia słomy i innych roślin pastewnych na sieczkę.

Sieczka, to słoma, siano lub zielonka pocięta na krótkie kawałki, stosowane do sporządzania paszy dla zwierząt.

Sieczkę ze słomy zbóż stosuje się jako dodatek do pasz dla bydła, owiec, kóz i koni. W celu poprawienia strawności słomy. Sieczkę poddaje się metodom uszlachetniającym, takim jak: moczenie, zaparzanie, parowanie, drożdżowanie, amoniakowanie, melasowanie, wapnowanie czy kiszenie.

Maszyna składa się z trzech zespołów roboczych: podającego, wciągająco-zgniatającego i rozdrabniającego. To znaczy: koryto – ruchoma taśma samopobierająca, na ramie z podwoziem, na którą układa się cięte surowce; zespołu podającego, składającego się z dwóch walców o zębatej powierzchni, , który dociska i przesuwa surowiec do cięcia – górny jest dociskany do przesuwanego surowca dźwignią z obciążnikiem; zespołu noży tnących surowiec; mechanizmu napędzającego, podłączanego do kieratu lub silnika elektrycznego; koła zamachowego i przewodu wylotowego dla gotowej pociętej sieczki. Długość ciętej sieczki można regulować, najczęściej była w granicach 6 mm-10 cm.

ŚRUTOWNIK

WYPRODUKOWANY W LATACH 20TYCH XX WIEKU, W WYTWÓRNI KH LOHR CO W MONACHIUM

Jego głównym celem jest rozdrabnianie i mielenie ziarna. Śrutownik jest kluczowym elementem w procesie produkcji mąki, pasz czy innych produktów zbożowych.

Śrutownik składa się z kosza zasypowego, do którego wsypuje się ziarno, komory śrutowania, w której znajduje się mechanizm rozdrabniający – kamienie poruszane na poziomej stalowej osi, która wprowadzana jest w ruch za pomocą pasa transmisyjnego połączonego z silnikiem elektrycznym. Rozdrobnione ziarno spada do skrzyni maszyny.

Rozdrobnione ziarno jest łatwiej strawne dla zwierząt, co zwiększa efektywność ich odżywiania i wspomaga ich wzrost.